Фасадні системи на основі склокомпозитних конструкцій

Долаємо стереотипи

Aestech News

Асоціативне мислення — наш дар і водночас прокляття. Ми просимо зробити ксерокс, хоч і розуміємо, що копіювальний апарат може бути виготовлений іншою компанією. Називаємо позашляховик «джипом», навіть коли на авто стоїть інший логотип. Такий механізм економить ментальну енергію, але інколи викривлює реальність і заважає побачити способи її вдосконалити.

Так і світлопрозорі фасадні конструкції ми здебільшого уявляємо стереотипно. Часта асоціація — профільні алюмінієві системи зі стійок і ригелів, що утворюють правильну сітку, заповнену склопакетами. Не дивно — таке рішення пройшло випробування часом і має безліч переваг. Але й вад не позбавлене.

Чи можемо ми в такому випадку створити нову систему, яка збереже переваги, але переб’є недоліки?

Давайте розбиратися.

Крок перший: аналізуємо недоліки звичних конструкцій

Перша й основна вада алюмінієвих систем — висока теплопровідність. Вона вища за теплопровідність:

- сталі — у 5 разів;

- нержавіючої сталі — у 15 разів;

- скла — аж у 200 разів.

| Матеріал | Теплопровідність, Вт/(м*К) |

| Алюміній | 202-236 |

| Сталь нелегована | 47-58 |

| Сталь нержавіюча (аустенітна) | 15 |

| Скло | 1-1,15 |

| Таблиця теплопровідності матеріалів |

Як результат, усі алюмінієві конструкції виробляють з терморозривами. Останні мають вигляд вставок з GRP-профілю між зовнішнім і внутрішнім контуром конструкції у віконних та фасадних системах. Але навіть із такими елементами алюмінієві конструкції з точки зору теплотехніки все одно залишаються найбільш проблемними ділянками світлопрозорих огороджувальних конструкцій.

Другий недолік — коефіцієнт лінійного розширення. Саме тому у фасадних алюмінієвих конструкціях необхідно передбачати компенсаційні заходи — зазори між елементами систем. Через це неможливо жорстко з’єднати елементи системи. Ще один компенсаційний крок — включення в систему великої кількості гумових і пластикових ущільнень. Вони дозволяють компенсувати переміщення різних елементів у разі значних коливань температури — від -35 ℃ до 90 ℃.

| Матеріал | Коефіцієнт лінійного теплового розширення 10-6 °C-1 |

| Алюміній | 22.5 |

| Бетон | 14.5 |

| Полівінілхлорид (PVC) | 50.4 |

| Сталь | 13.0 |

| Нержавіюча аустенітна сталь (304) | 17.3 |

| Вітринне скло (дзеркало, лист) | 9.0 |

| Коефіцієнт лінійного розширення |

Третій недолік — висока схильність до утворення конденсату в закритих профілях. Це зумовлює додаткові складнощі, пов’язані з його відведенням. Особливо складно це зробити в конструкціях, розташованих під непрямими кутами, і в купольних системах.

Крок другий: шукаємо альтернативні варіанти

За роки експериментів інженери створили ряд перспективних матеріалів, що складають конкуренцію алюмінію та сталі. До таких належить GRP — надміцний та легкий композитний матеріал зі скла та пластику. За допомогою пултрузійного процесу, коли вихідний матеріал протягують крізь нагріту до температури полімеризації фільєру, можна створювати майже необмежений асортимент профільних виробів.

До речі, в одному з документів часто зустрічається термін пултрузійні матеріали. тобто матеріали, що мають певні характеристики: твердість, модуль пружності, абсорбція і тд.

Різноманітність вироблених пултрузійних профілів дозволяє вирішувати більшість завдань віконного й фасадного скління.

Наприклад, розроблені компанією Aestech рішення успішно застосовані на об’єктах в 2016-2021 роках. Розповімо про деякі з них.

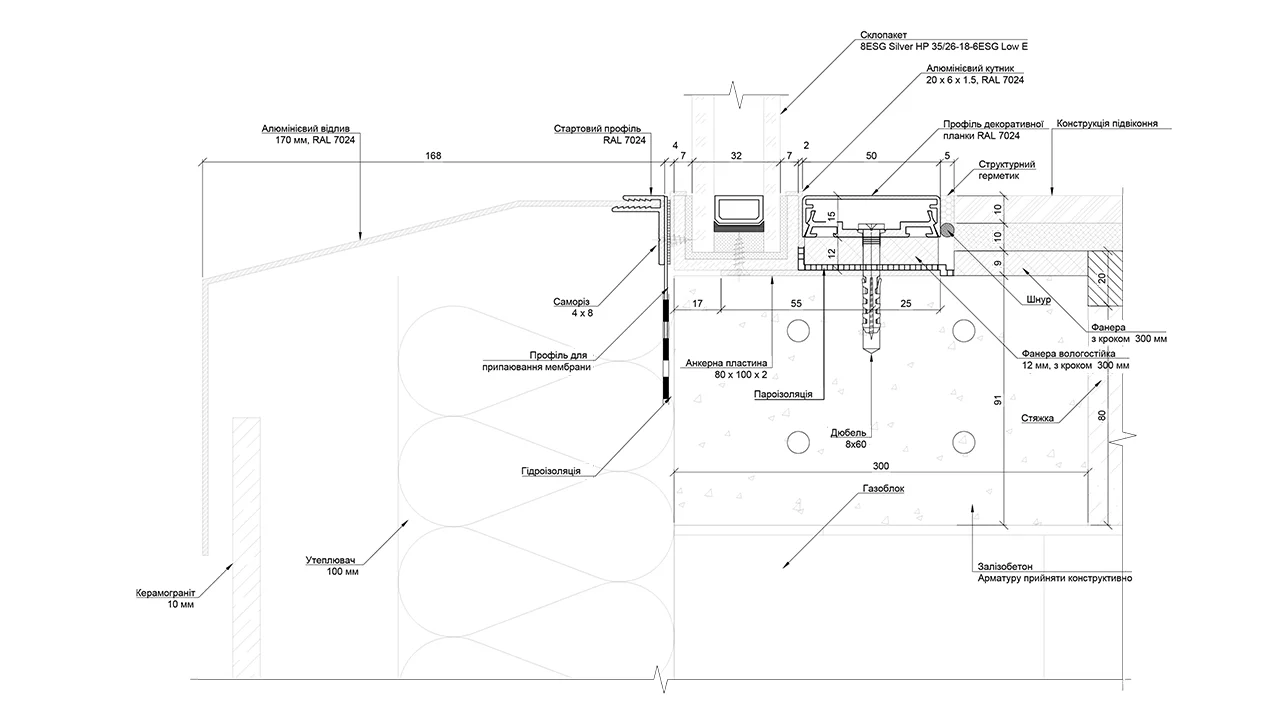

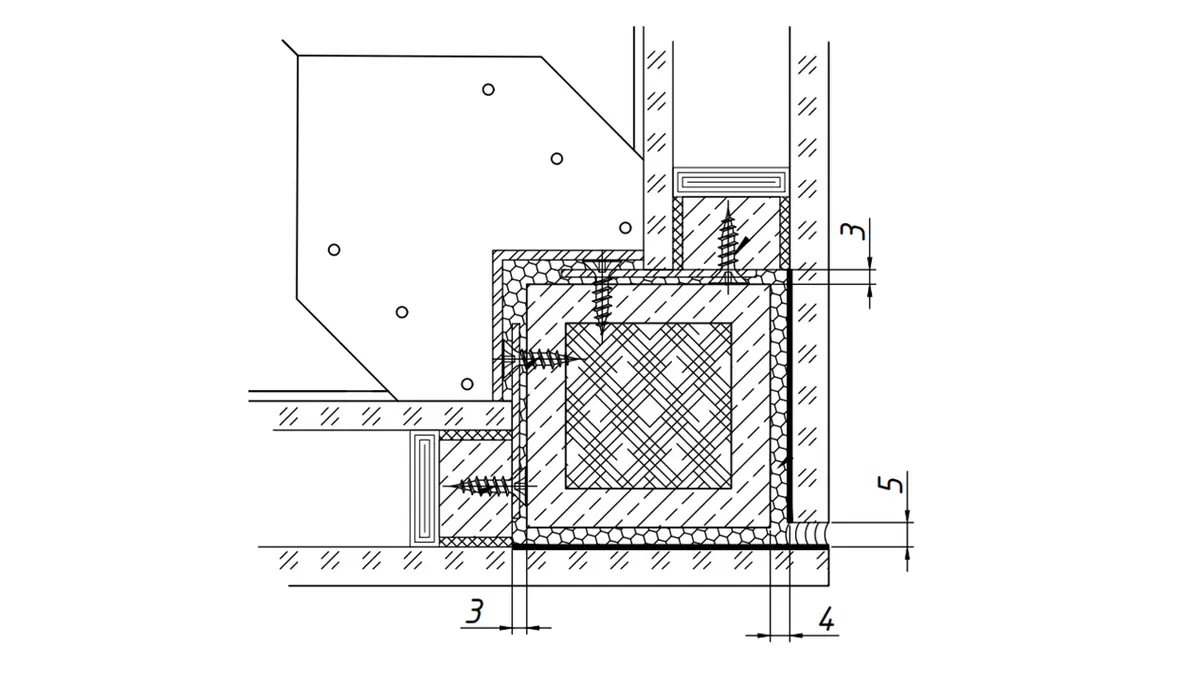

Складна система примикань до світлопрозорих конструкцій оздоблення фасаду з натурального сланцю. Завдання — мінімізувати видимі конструкції світлопрозорих елементів. Застосована система великоформатного скління на основі П-подібного (швелер) пултрузійного профілю, що дозволяє підвести елементи оздоблення фасаду безпосередньо до світлопрозорих елементів. Схема установки склопакета в систему з пултрузійного профілю — на рисунку.

Через відсутність закритих профільних систем (трубчастого перерізу) система не схильна до утворення конденсату. Отже, немає необхідності його відводити й можна підвести непрозорі елементи безпосередньо до скла.

Також пултрузійні елементи застосовані для розміщення горизонтальних світлопрозорих елементів — світлопрозоре великоформатне накриття.

Завдяки низькій теплопровідності пултрузії (теплопровідність дорівнює показнику для дерева) пултрузійні профілі забезпечують високі теплотехнічні характеристики вузла, а також забезпечують відсутність конденсату. Окремим пунктом для забезпечення герметичності зони примикання для накриття є розробка фахівців Aestech. За рахунок випуску приблизно на 100 мм за периметром зовнішнього скла у склопакеті підвищеної міцності вона дає можливість для заходу під нього гідроізолюючого шару покрівлі, що й забезпечує 100% відсутність протікань.

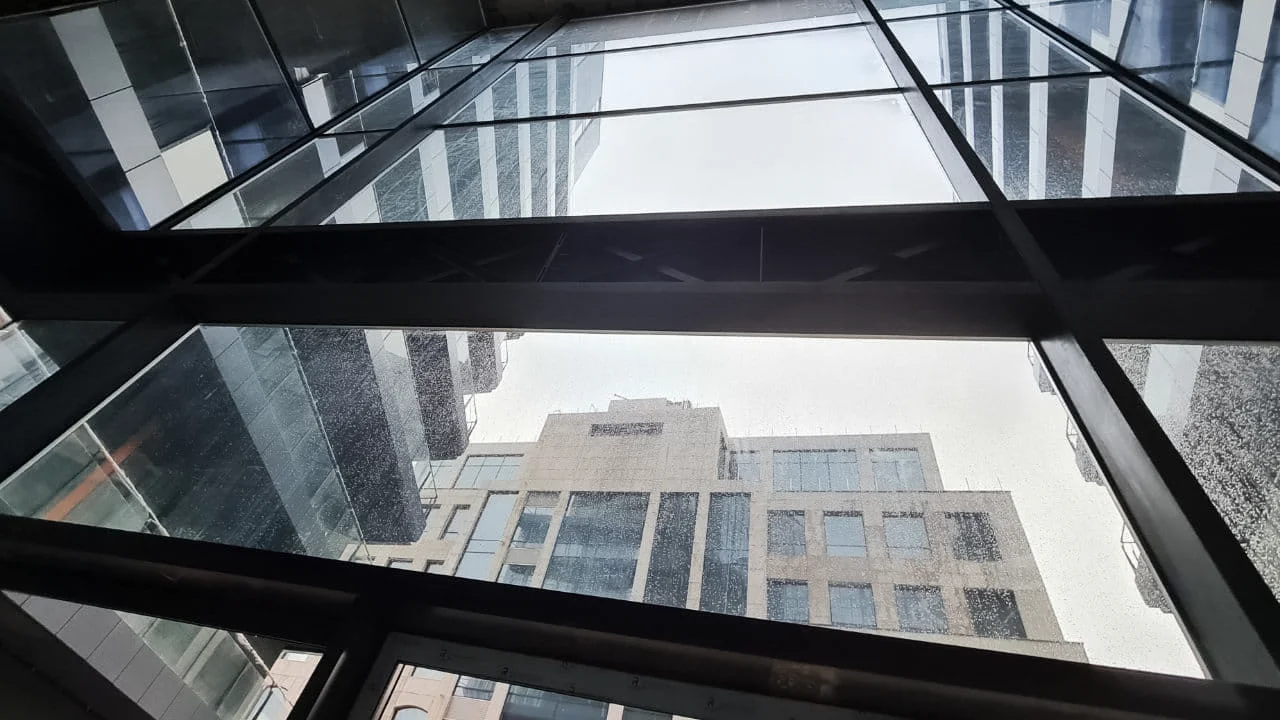

Наступний об’єкт — офісний центр у Києві. Він став для Aestech новим етапом проєктування фасадних систем із композитних матеріалів.

Завдання — засклити фасадну систему висотою 12 м для вхідної групи.

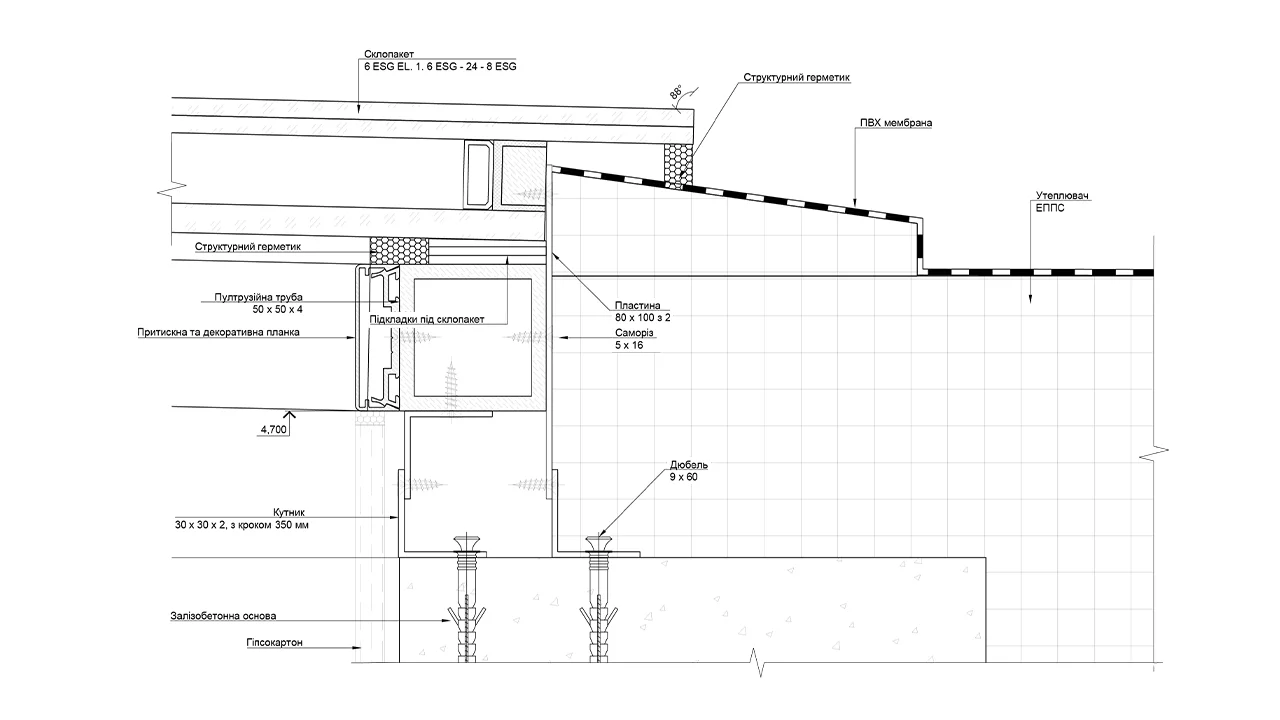

Великоформатні склопакети підвищеної міцності (власна технологія Aestech) були закріплені за принципом касетного фасаду. Це означає, що склопакети кутами були закріплені до вертикальних тримальних елементів, виконаних зі спеціально виготовленої для цього об’єкта пултрузійної труби перерізом 50 х 50 х 8 мм, схованої в кутовий стик склопакетів.

Схема кутового з’єднання склопакетів наведена на рисунку.

З таким рішенням конструкція набула необхідної для архітекторів ажурності і прозорості. А замовник отримав ексклюзивне енергоефективне рішення, яке доповнило сучасний архітектурний ансамбль нового офісного центру.

І архітектори, і замовники ставлять своїм завданням поєднання елегантності конструкції з її високими теплотехнічними та іншими експлуатаційними властивостями. Саме застосування склокомпозитних конструкцій з рішеннями від Aestech відкриває для них нові горизонти.

AR&D (Analytical Research and Development) Aestech